Jednofazowe silniki prądu przemiennego chłodzenia Działanie w środowiskach o podwyższonych temperaturach napotyka znaczne naprężenie termiczne wynikające zarówno z wewnętrznych strat elektrycznych, jak i otaczającego ciepła otoczenia. Wewnętrznie straty, takie jak oporność uzwojenia (straty I²R) i rdzeniowe prądy wirowe generują ciepło podczas pracy motorycznej. W połączeniu z wysokimi temperaturami zewnętrznymi - takimi, jak te znajdujące się w ustawieniach przemysłowych, zewnętrzne jednostki HVAC wystawione na bezpośrednie światło słoneczne lub zamknięte szafki elektryczne - ciepło to gromadzi się i podnosi temperaturę wewnętrzną silnika. Nadmierne ciepło przyspiesza degradację materiałów izolacyjnych, powoduje rozkład smaru w łożyskach i indukuje rozszerzanie cieplne w składnikach silnika. Czynniki te łącznie zmniejszają wydajność motoryczną, zwiększają wibracje i hałas oraz przyspieszają zużycie mechaniczne, potencjalnie prowadząc do przedwczesnej awarii. Dlatego ocena wydajności motorycznej pod naprężeniem termicznym jest niezbędna dla zastosowań wymagających niezawodności i długowieczności.

Aby zwiększyć trwałość przy naprężeniu termicznym, jednofazowe silniki prądu przemiennego chłodzenia wykorzystują systemy izolacji oceniane do klas wyższych temperatur, zwykle klasy F (155 ° C) lub klasy H (180 ° C). Te materiały izolacyjne obejmują wysokiej jakości lakiery, taśmy i włókna zdolne do wytrzymania podwyższonych temperatur bez znaczącej utraty właściwości dielektrycznych. Opierając się starzeniem termicznym i degradacji chemicznej, materiały te utrzymują integralność izolacji uzwojenia nad przedłużającą ekspozycją na ciepło, zapobiegając krótkim obwodom i awarii izolacji, które w innym przypadku spowodowałyby niewydolność motoryczną. Powoduje to zwiększony średni czas między awarią (MTBF) i zmniejsza koszty utrzymania w zastosowaniach o wysokiej temperaturze.

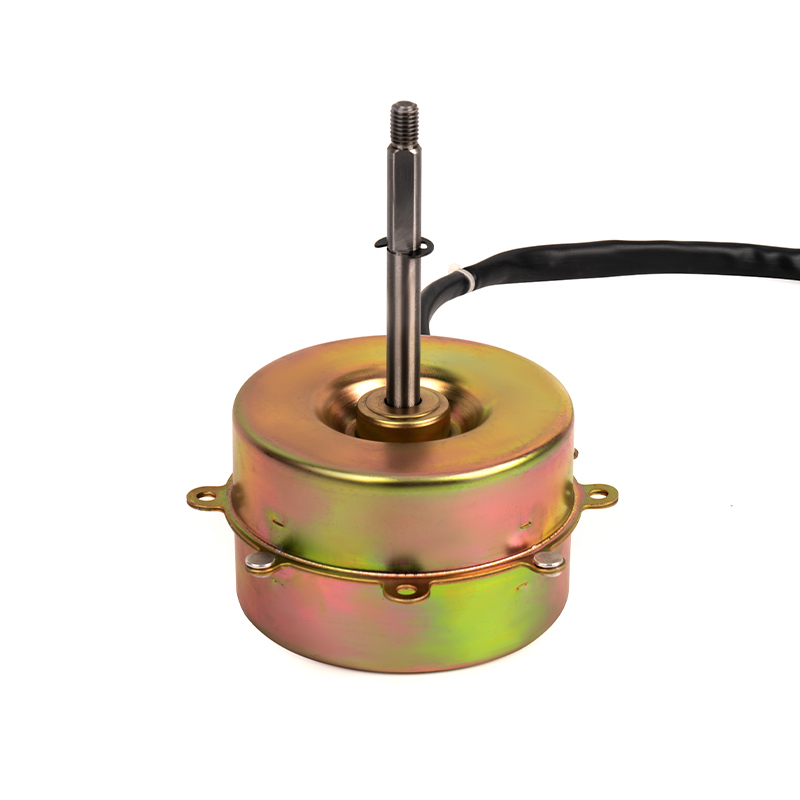

Skuteczne rozpraszanie ciepła jest niezbędne do utrzymania wydajności motorycznej i długowieczności. Jednofazowe silniki prądu przemiennego chłodzenia integrują różne funkcje chłodzenia do zarządzania obciążeniami termicznymi. Wspólna metoda polega na przymocowaniu dedykowanego wentylatora chłodzenia w wale silnikowym, który krąży otoczenie w obudowie silnika w celu przeniesienia ciepła. Obudowy silnikowe często zawierają żebrowane projekty lub szczeliny wentylacyjne, które zwiększają powierzchnię w celu poprawy chłodzenia konwekcyjnego. Niektóre silniki wykorzystują materiały przewodzące termicznie lub specjalne powłoki na obudowach, aby ułatwić szybki transfer ciepła. W niektórych modelach o wysokiej wydajności można włączyć metody chłodzenia przymusowego lub płynnego w celu dalszego regulacji temperatury, zapewniając ciągłe działanie w trudnych warunkach.

Aby zabezpieczyć silniki przed nadmiernym naprężeniem termicznym, wiele jednofazowych silników prądu przemiennego chłodzącego obejmuje zintegrowane urządzenia ochrony termicznej, takie jak przełączniki termiczne, termostaty lub dodatnie współczynnik temperatury (PTC) osadzone bezpośrednio w zespole uzwojenia. Urządzenia te nieustannie monitorują temperaturę i reagują na zdarzenia przegrzające, wyłączając silnik lub zmniejszając jego obciążenie robocze. Ta proaktywna ochrona zapobiega nieodwracalnym uszkodzeniom z powodu przegrzania, minimalizuje przestoje i przedłuża żywotność motoryczną. Ochrona cieplna jest szczególnie krytyczna w zastosowaniach, w których awaria motoryczna może prowadzić do zagrożeń bezpieczeństwa lub kosztownych przerw, na przykład w sprzęcie medycznym lub kontroli procesów przemysłowych.

Zarządzanie termicznie rozciąga się na wybór komponentów silnika i ich projekt mechaniczny. Rdzenie i wirniki stojana są konstruowane z materiałów o niskich współczynnikach rozszerzalności cieplnej, takich jak laminacje stali krzemu, w celu zminimalizowania zmian wymiarowych, które mogą wpływać na jednolitość szczeliny powietrza i wydajność magnetyczną. Obudowy silnikowe mogą być zaprojektowane z połączeniami rozszerzającymi lub elastycznymi punktami montażowymi, które umożliwiają kontrolowane rozszerzanie cieplne bez indukowania naprężeń mechanicznych lub niewspółosiowości. Te względy projektowe zachowują krytyczne tolerancje w silniku, zapewniając płynny obrót, zmniejszony hałas i spójna wydajność elektromagnetyczna pomimo wahań temperatury.

++86 13524608688

++86 13524608688