Jedna z wyróżniających się zalet Silnik jednokierunkowy z kondensatorem jest jego ulepszonym momentem początkowym. Silnik wykorzystuje kondensator do utworzenia przesunięcia fazowego prądu, co umożliwia mu dostarczanie wyższego momentu początkowego w porównaniu ze standardowym silnikiem indukcyjnym. Jest to szczególnie ważne w aplikacjach, w których silnik musi zacząć się pod obciążeniem lub gdzie musi przezwyciężyć bezwładność podczas uruchamiania. Na przykład aplikacje takie jak wentylatory, pompy i przenośniki często korzystają z tego wysokiego momentu początkowego, ponieważ zapewnia płynne przyspieszenie, nawet gdy silnik jest ładowany na początku operacji.

Silniki wspomagane kondensatorem są znane ze swojej doskonałej wydajności energetycznej. Zastosowanie kondensatora poprawia współczynnik mocy silnika, który zmniejsza energię reaktywną zużywaną podczas pracy. Powoduje to bardziej wydajne zużycie energii elektrycznej. Ponieważ kondensatory poprawiają bieżący przebieg, silnik może działać z mniejszą utratą energii, zapewniając, że większy odsetek dostarczanej mocy jest przekształcany w prace mechaniczne. W przypadku branż i konsumentów, którzy chcą obniżyć koszty energii, poprawa wydajność przekłada się na znaczne oszczędności, szczególnie w długich okresach operacyjnych.

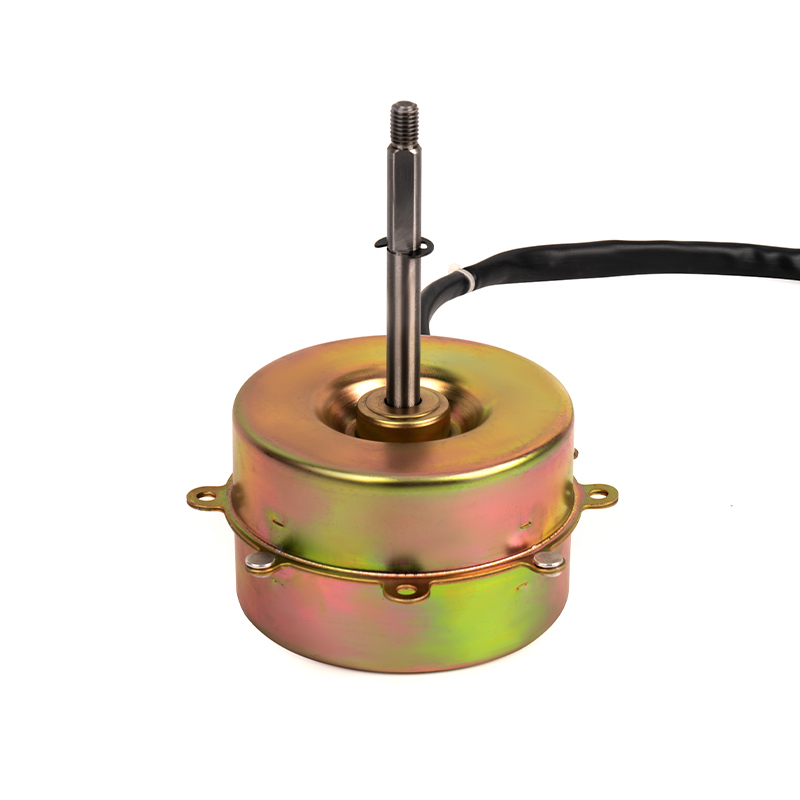

Silniki jednokierunkowe na kondensatorach mają na ogół bardziej kompaktową konstrukcję w porównaniu z innymi typami silników. Kondensator jest zwykle mniejszy niż uzwojenia stosowane w większych silnikach, co pozwala silnikowi być bardziej kompaktowe bez poświęcania wydajności. Ta kompaktowość ma kluczowe znaczenie dla zastosowań, w których przestrzeń jest premium, na przykład w małych urządzeniach, systemach HVAC lub urządzeniach przenośnych. Mały rozmiar pozwala zintegrować te silniki z szeroką gamą urządzeń, a jednocześnie zachowując wysoki moment obrotowy i wydajność.

Podczas gdy początkowy koszt jednokartościowego silnika w jednokaladzie może być nieco wyższy niż standardowy silnik, długoterminowe oszczędności kosztów operacyjnych mogą być znaczne. Silniki te zużywają mniej energii ze względu na ich lepszą wydajność, co z czasem może prowadzić do niższych rachunków za energię elektryczną. Rola kondensatora w zmniejszaniu prądu odbłonka podczas uruchamiania dalej chroni silnik i układ elektryczny przed odkształceniem, potencjalnie zmniejszając koszty naprawy i wymiany. W rezultacie silniki te są często uważane za opłacalne rozwiązanie zarówno dla zastosowań mieszkaniowych, jak i przemysłowych.

Kondensatory poprawiają współczynnik mocy poprzez zmniejszenie ilości mocy reaktywnej pobieranej z siatki elektrycznej. W typowych silnikach bez kondensatorów znaczna część zastosowanej mocy jest reaktywna, co oznacza, że nie przyczynia się bezpośrednio do mechanicznego wyjścia silnika. Natomiast silniki operowane kondensatorem minimalizują te odpady, poprawiając wydajność całego systemu. W branżach wrażliwych na energię lub w zastosowaniach, w których zużycie energii jest głównym problemem, stosowanie silnika wspomaganego kondensatorem może zmniejszyć ogólne straty energii, dzięki czemu system jest bardziej zrównoważony i przyjazny dla środowiska.

Silniki jednokierunkowe z kondensatorem są szczególnie odpowiednie do zastosowań o niskiej mocy, w których potrzebna jest spójna i niezawodna wydajność. Silniki te mogą uruchamiać i działać wydajnie nawet przy niższych poziomach mocy, dzięki roli kondensatora w zwiększaniu momentu obrotowego początkowego i utrzymaniu płynnej pracy w różnych warunkach obciążenia. Urządzenia, takie jak wentylatory, małe pompy i sprężarki, często wymagają silników, które działają dobrze przy niskiej mocy bez narażania na moment obrotowy lub niezawodność, co czyni te silniki idealnie pasującym do takich zastosowań.

Kondensator pomaga ustabilizować działanie silnika poprzez poprawę zależności fazowej między napięciem a prądem, co zmniejsza fluktuacje dostarczania mocy. Prowadzi to do gładszej pracy, zapewniając, że silnik jest konsekwentnie nawet przy różnych obciążeniach. Ta stabilność jest szczególnie ważna w aplikacjach wymagających precyzyjnej kontroli, takich jak sprzęt medyczny, zautomatyzowane maszyny lub każdy proces wymagający stałej prędkości silnika. Przy bardziej stabilnym działaniu silnik zmniejsza ryzyko czkawek operacyjnych, które mogą prowadzić do przestojów lub problemów z produkcją.

++86 13524608688

++86 13524608688