Jaka jest główna rola kondensatora w silniku asynchronicznym zasilanym kondensatorem?

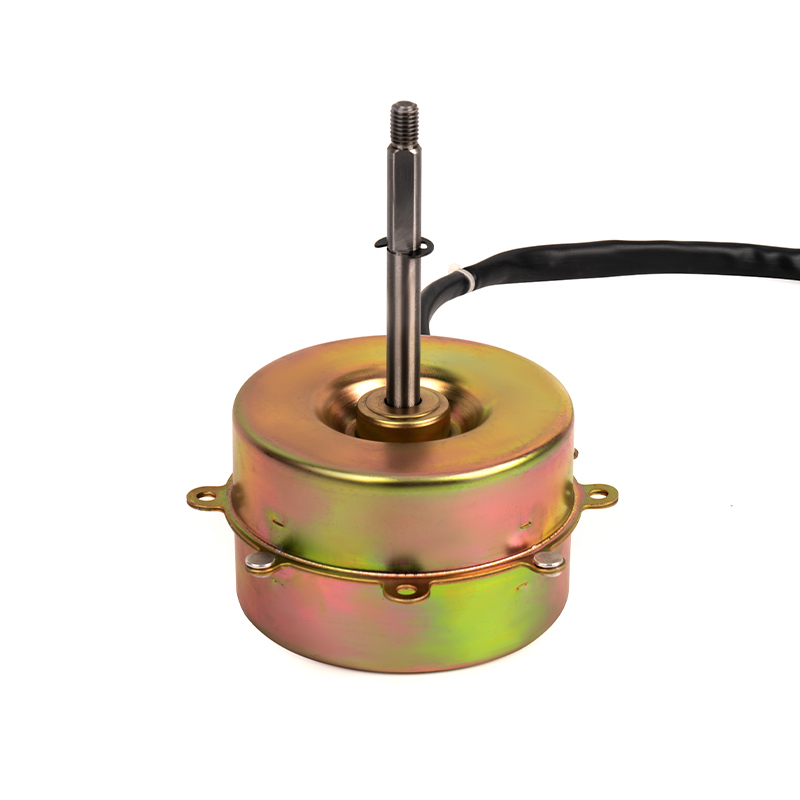

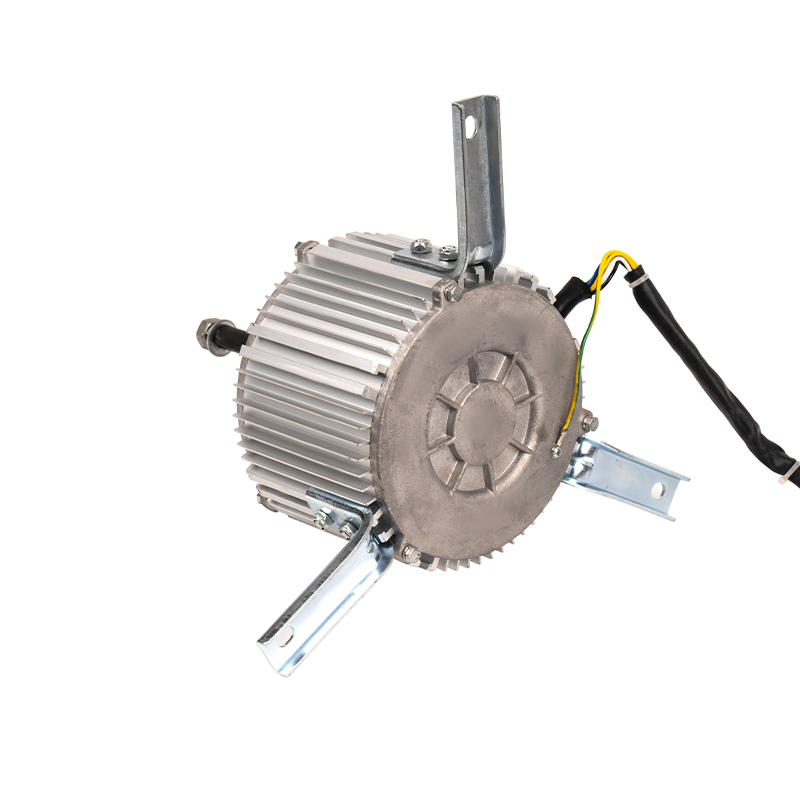

Od uruchomienia do stabilnej pracy, kondensatory odgrywają niezastąpioną rolę w procesie pracy Wentylator YSY-250-4 z silnikiem asynchronicznym z kondensatorem . Jako ważne źródło zasilania, szeroko stosowane w sprzęcie gospodarstwa domowego, sprzęcie przemysłowym, systemach wentylacyjnych i innych dziedzinach, wydajność i niezawodność silników asynchronicznych zasilanych kondensatorami są bezpośrednio powiązane z wydajnością całego systemu. Jako kluczowy „katalizator” w tym systemie, funkcja kondensatorów znacznie wykracza poza zakres prostych elementów elektrycznych. Ma to głęboki wpływ na charakterystykę rozruchową, wydajność roboczą i długoterminową stabilność silnika.

Kiedy silnik jest nieruchomy, do pokonania jest nie tylko tarcie statyczne pomiędzy częściami mechanicznymi, ale także opór powodowany przez bezwładność wirnika podczas postoju. W tym momencie kondensator sprytnie zmienia zależność fazową pomiędzy prądem i napięciem w obwodzie silnika dzięki swojej unikalnej zdolności przesuwania fazy. W szczególności kondensator jest połączony szeregowo z cewką rozruchową (lub cewką pomocniczą), a podczas procesu ładowania i rozładowywania prąd w cewce głównej (cewce roboczej) i cewce pomocniczej ma różnicę faz około 90 stopni. Istnienie tej różnicy faz sprawia, że pola magnetyczne generowane przez dwie cewki nie nakładają się już po prostu na siebie, ale przeplatają się, tworząc wirujące pole magnetyczne. To wirujące pole magnetyczne jest kluczową siłą, która powoduje obrót wirnika silnika ze stanu stacjonarnego.

Kondensatory mogą zapewnić natychmiastowy duży prąd w momencie rozruchu. Ten duży prąd, niczym potężny ciąg, pomaga silnikowi szybko pokonać opór występujący w chwili rozruchu, dzięki czemu wirnik może w krótkim czasie osiągnąć większą prędkość, a następnie zbliżyć się lub nawet osiągnąć prędkość znamionową silnika. W tym procesie kondensator nie tylko demonstruje swoją zdolność do szybkiej reakcji, ale także zapewnia płynny i szybki rozruch silnika poprzez efekt wzmocnienia prądu.

Po pomyślnym uruchomieniu silnika i wejściu w fazę stabilnej pracy, rola kondensatora nie osłabła, ale stała się ważniejsza. Na tym etapie kondensator znacznie optymalizuje sprawność roboczą silnika poprzez jego reaktywną charakterystykę kompensacji. W obwodzie prądu przemiennego, ze względu na obecność elementów indukcyjnych (takich jak cewki silnika), często występuje różnica faz między prądem a napięciem, w wyniku czego część energii elektrycznej jest przesyłana tam i z powrotem pomiędzy siecią energetyczną a silnikiem w postaci mocy biernej, której nie można efektywnie wykorzystać. Dodanie kondensatorów przypomina wyposażenie tego obwodu w „stację recyklingu energii”, która może absorbować i magazynować tę część mocy biernej oraz uwalniać ją w razie potrzeby, zmniejszając w ten sposób prąd bierny w sieci elektroenergetycznej, zmniejszając straty w sieci i poprawiając współczynnik mocy silnika.

Ponadto kondensatory odgrywają również rolę w stabilizacji prądu i napięcia. Podczas pracy silnika prąd i napięcie mogą ulegać wahaniom ze względu na takie czynniki, jak zmiany obciążenia i wahania napięcia zasilania. Wahania te nie tylko wpływają na wydajność roboczą silnika, ale mogą również spowodować jego uszkodzenie. Kondensator, dzięki swoim właściwościom magazynowania energii, może do pewnego stopnia wygładzić te wahania, umożliwiając silnikowi pracę w bardziej stabilnym środowisku. Ta stabilność nie tylko wydłuża żywotność silnika, ale także poprawia niezawodność całego układu.

Oprócz powyższych funkcji kondensatory są także nemezisem zakłóceń elektromagnetycznych (EMI). Podczas pracy silnika, na skutek szybkich zmian pola elektromagnetycznego, może powstawać promieniowanie elektromagnetyczne, zakłócające normalną pracę otaczających go urządzeń elektronicznych. Kondensator może absorbować i zużywać tę energię elektromagnetyczną, zmniejszać wytwarzanie promieniowania elektromagnetycznego, a tym samym poprawiać kompatybilność elektromagnetyczną silnika. Jest to szczególnie istotne w środowisku gdzie nowoczesny sprzęt elektroniczny jest gęsty, gdyż daje pewność, że silniki nie kolidują ze sobą przy współistnieniu z innymi urządzeniami, zapewniając stabilną pracę całego układu.

+86 13524608688

+86 13524608688