Podczas wybierania a mały silnik DC W przypadku zadań precyzyjnych oceny momentu obrotowego i prędkości muszą być zgodne z wymaganiami operacyjnymi systemu. Moment obrotowy odnosi się do siły obrotowej, którą może zastosować silnik, i kluczowe jest wybrać silnik, który może wytwarzać wystarczający moment obrotowy, aby obsłużyć obciążenie lub opór mechaniczny bez przeciągania lub przegrzania. Prędkość silnika (RPM) powinna być kontrolowana w pożądanym zakresie. Zbyt duża prędkość może spowodować nieprecyzyjne ruchy, podczas gdy zbyt niska może prowadzić do powolnych operacji lub braku mocy. Często wymagany moment obrotowy jest bezpośrednio związany z obciążeniem mechanicznym, więc zrozumienie środowiska operacyjnego jest kluczowe. W przypadku zadań takich jak ramiona robotyczne lub zautomatyzowane maszyny, silniki oferujące regulowaną prędkość są korzystne, umożliwiając drobną kontrolę dla różnych faz operacji, takich jak przyspieszenie, opóźnienie i pozycje trzymające.

Mały silnik prądu stałego powinien najlepiej być częścią systemu sterowania w zamkniętej pętli, aby zapewnić precyzję. Włączanie urządzeń zwrotnych, takich jak enkodery lub potencjometry, zapewnia dane w czasie rzeczywistym na temat wydajności silnika, umożliwiając regulacje dynamiczne w oparciu o prędkość, pozycję i kierunek. Kontrolery silnika mają kluczowe znaczenie w dopracowaniu odpowiedzi silnika. Silnik z możliwością PWM (modulacja szerokości impulsu) pozwala na płynniejszą kontrolę prędkości i jest często sparowany z sterownikami PID (proporcjonalnie-integral-deryjne) dla zadań precyzyjnych. Niski luz w biegach lub systemach napędu bezpośredniego ma również kluczowe znaczenie dla utrzymania dokładności, szczególnie w przypadku zastosowań, w których nawet małe błędy mogą powodować degradację wydajności, na przykład w maszynach CNC lub robotyka precyzyjna.

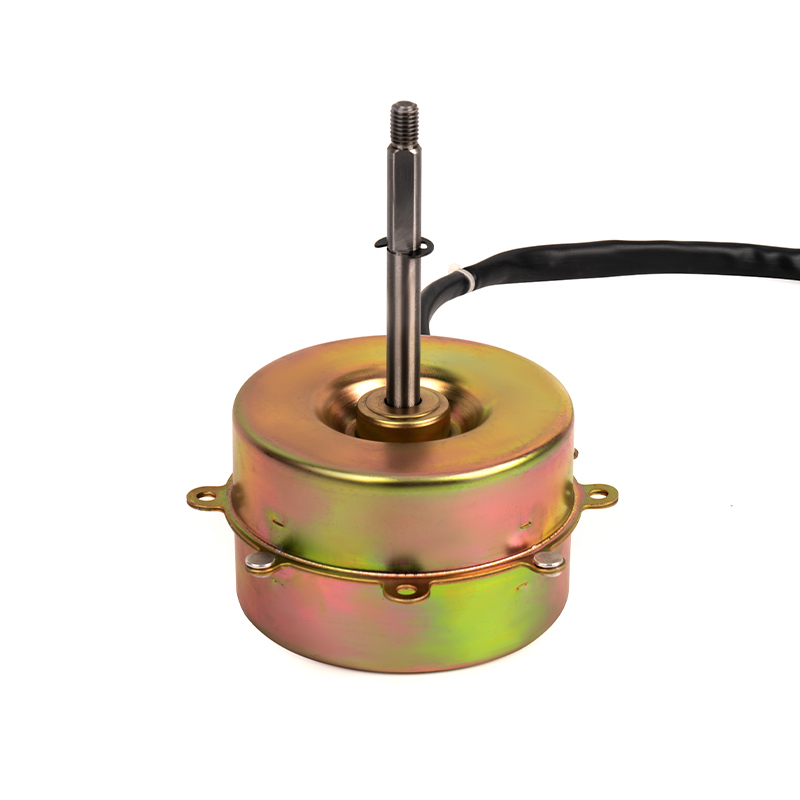

W przypadku systemów precyzyjnych rozmiar i forma odgrywają znaczącą rolę zarówno w integracji mechanicznej, jak i elektrycznej. Mały silnik DC musi być wystarczająco kompaktowy, aby zmieścić się w ograniczeniach przestrzeni bez poświęcania wydajności. W przypadku robotyki jest to szczególnie ważne w ciasnych przestrzeniach, na przykład w robotach mobilnych, dronach lub ramion robotycznych. Wybierając silnik, konieczne jest rozważenie kompatybilności montażowej silnika, długości wału i średnicy. Kompatybilność z innymi komponentami, takimi jak przekładnie lub siłowniki, ma również kluczowe znaczenie dla zapewnienia bezproblemowej integracji z systemem. Wybór prawidłowego kształtu zapewnia prawidłowe ustawienie silnika i zapewnia dobrą równowagę wydajności i oszczędności przestrzeni w systemie.

Wymagania dotyczące zasilania silnika muszą być zgodne z zasilaczem ogólnego systemu. Małe silniki DC są wyposażone w różne oceny napięcia i prądu, a wybór prawidłowych wartości zapewnia optymalną wydajność i zapobiega uszkodzeniom z powodu przepięcia lub podnośnika. Oceny napięcia bezpośrednio wpływają na prędkość i moc silnika, podczas gdy oceny prądu określają, ile obciążenia silnik może przenieść bez przegrzania lub stania się nieefektywnym. Wydajność jest również kluczowym czynnikiem-silniki wydajności zmniejszają ogólne zużycie energii i wytwarzanie ciepła, co jest szczególnie krytyczne w systemach robotycznych zaopatrzonych w baterię. Niższe zużycie energii przekłada się na dłuższą żywotność baterii i mniejszy naprężenie termiczne, przyczyniając się do bardziej stabilnej długoterminowej pracy. Wydajne silniki pomagają przedłużyć żywotność baterii, szczególnie w autonomicznych robotach lub aplikacjach mobilnych, w których zużycie energii jest problemem.

W przypadku zadań precyzyjnych silniki są często częścią systemu zamkniętej pętli, który nieustannie monitoruje i dostosowuje wydajność silnika w oparciu o informacje zwrotne z czujników. Informacje zwrotne są zwykle dostarczane przez enkodery, które śledzą pozycję, prędkość i kierunek silnika, aby zapewnić dokładność. Informacje zwrotne pozwala na ruch w czasie rzeczywistym, zapewniając, że silnik reaguje dokładnie na zmiany obciążenia lub środowiska. System sprzężenia zwrotnego może zwiększyć precyzję silnika i utrzymać dokładność systemu, nawet w różnych warunkach operacyjnych. Integracja czujników położenia zapewnia, że silnik może wykonywać wysoce kontrolowane ruchy, co jest niezbędne dla zadań takich jak podążanie ścieżką w robotycznej nawigacji lub zautomatyzowane linie montażowe.

++86 13524608688

++86 13524608688